機械社區(qū)

標題: 你真的了解銑刀結構嗎�? [打印本頁]

作者: 一往冇前 時間: 2022-7-15 15:04

標題: 你真的了解銑刀結構嗎?

刀的分類�����、幾何角度�����、銑削方式�����、選用原則以及銑削過程中常見問題的解決方法等方面了解一下�。

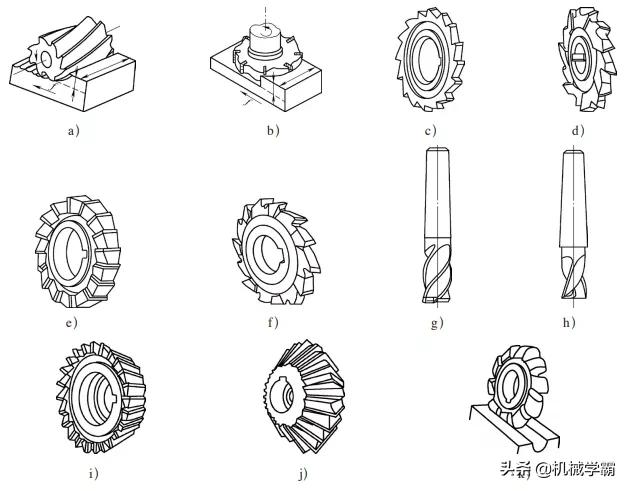

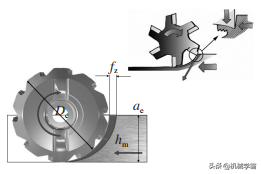

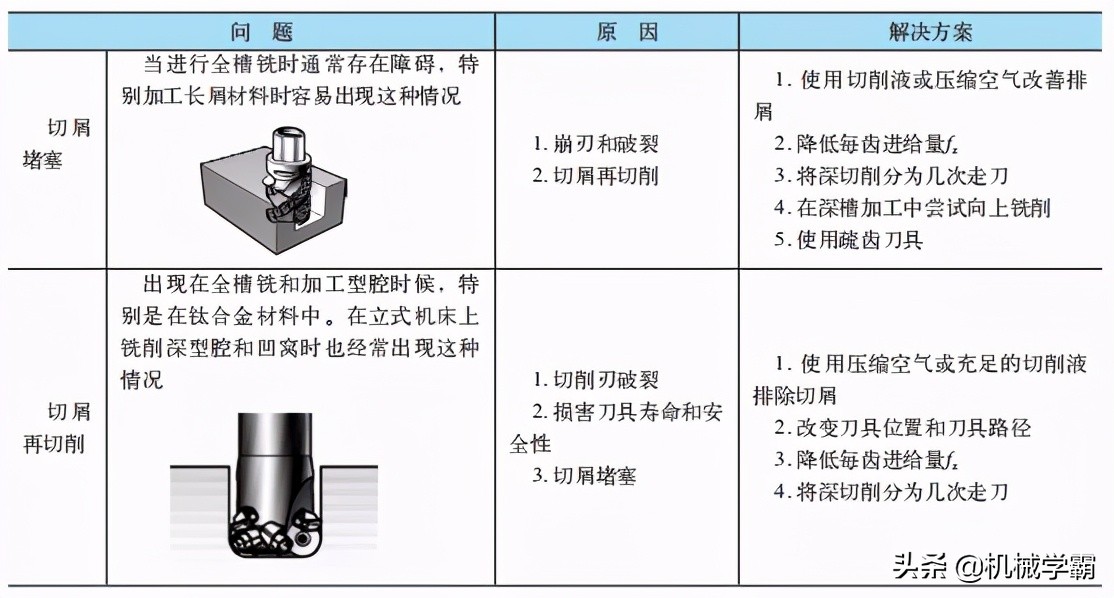

銑刀是用于銑削加工�����、具有一個或多個刀齒的旋轉刀具。工作時各刀齒依次間歇地切去工件的余量�。銑刀主要用于銑削上平面、臺階�、溝槽、成形表面加工和切斷工件等工藝�����。銑刀產品的幾種常見形式如圖4-1所示�。

% F2 p+ q; T6 K% ?! o

& H! z' d% l, i+ j0 A) j, ^圖4-1 銑刀類型

a)圓柱平面銑刀 b)面銑刀 c)槽銑刀 d)兩面刃銑刀 e)三面刃銑刀 f)錯齒三面刃銑刀 g)立銑刀h)鍵槽銑刀 i)單角度銑刀 j)雙角度銑刀 k)成形銑刀

/ w% Z5 z, o% Q# n! q6 P+ ~1 g

一、銑刀的分類

0 K9 r7 H1 W; Y2 m4 t/ Y* o) y

(一)按功能分類

- _0 v( i6 a6 R7 P: i6 f1 ^

1.圓柱形銑刀 用于臥式銑床上加工平面�,刀齒分布在銑刀的圓周上。按齒形分為直齒和螺旋齒兩種�。按齒數分為疏齒和密齒兩種。螺旋齒與疏齒銑刀的齒數少�,刀齒強度高,容屑空間大�����,適用于粗加工�����;而密齒銑刀適用于精加工。

$ {6 _# l1 Z! _( m: C: u1 @

2.面銑刀 用于立式銑床�、臥式銑床或龍門銑床上加工平面。端面和圓周上均有刀齒�。面銑刀也有粗齒和細齒之分,其結構有整體式�、鑲齒式和可轉位式三種。

$ W" F$ L; |3 v9 q/ L, o

3.立銑刀 用于加工溝槽和臺階面�,刀齒在圓周和端面上,一般工作時不能沿軸向進給�。當立銑刀上有通過中心端齒時,可軸向進給�����。

6 l' {* I$ u$ F+ s/ P2 A

4.三面刃銑刀 用于加工各種溝槽和臺階面�����,其兩側面和圓周上均有刀齒�����。

@2 [4 b" t3 v6 |7 Q# L N6 d

5.角度銑刀 用于銑削成一定角度的溝槽�,有單角銑刀和雙角銑刀兩種。

y% I5 S- s3 m7 X6 U: Q9 |% i$ O

6.鋸片銑刀 用于加工深槽和切斷工件�����,其圓周上有較多的刀齒�����。為了減少銑削時的摩擦�,刀齒兩側有15′~1°的副偏角。

0 v, |1 ^9 b. w$ i% T3 e

7.模具銑刀 模具銑刀用于加工模具型腔或凸模成形表面�。模具銑刀是由立銑刀演變而成的,按工作部分外形可分為圓錐形平頭�、圓柱形球頭、圓錐形球頭三種�。硬質合金模具銑刀用途非常廣泛,除可銑削各種模具型腔外�����,還可代替手用銼刀和砂輪磨頭清理鑄�����、鍛�、焊工件的飛邊�����,以及對某些成形表面進行光整加工等�����。該銑刀可裝在風動或電動工具上使用�,生產率和壽命比砂輪和銼刀提高數十倍�����。

; ?+ R* X# p7 v+ E4 i0 w

8.齒輪銑刀 按仿形法或無瞬心包絡法工作的切齒刀具�,根據形狀的不同分為盤形齒輪銑刀和指形齒輪銑刀兩鐘。

, N( y h D7 a( d0 b

9.螺紋銑刀 通過三軸或三軸以上聯(lián)動加工中心實現銑削螺紋的刀具�。此外,還有鍵槽銑刀�、燕尾槽銑刀、T形槽銑刀和各種成形銑刀等�。

& x0 a$ `3 t& V: W0 P( V* V; Q

(二)按產品結構分類

1 j/ F D2 W8 L3 O# A

1.整體式 刀體和刀齒制成一體�。

. W: D. o/ x1 O( y4 x2 C7 q

2.整體焊齒式 刀齒用硬質合金或其他耐磨刀具材料制成,并釬焊在刀體上�。

; j! g9 B6 J: |5 e6 Z- p8 R

3.鑲齒式 刀齒用機械夾固的方法緊固在刀體上。這種可換的刀齒可以是整體刀具材料的刀頭�����,也可以是焊接刀具材料的刀頭。刀頭裝在刀體上刃磨的銑刀稱為體內刃磨式銑刀�;刀頭在夾具上單獨刃磨的稱為體外刃磨式銑刀。

' ~5 s1 p; G$ R9 J4 k _

二�����、銑刀的幾何角度

& H" ~4 S2 [0 X5 N [7 G3 x

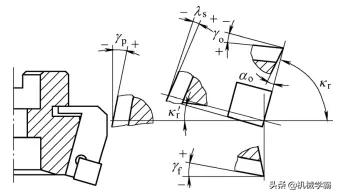

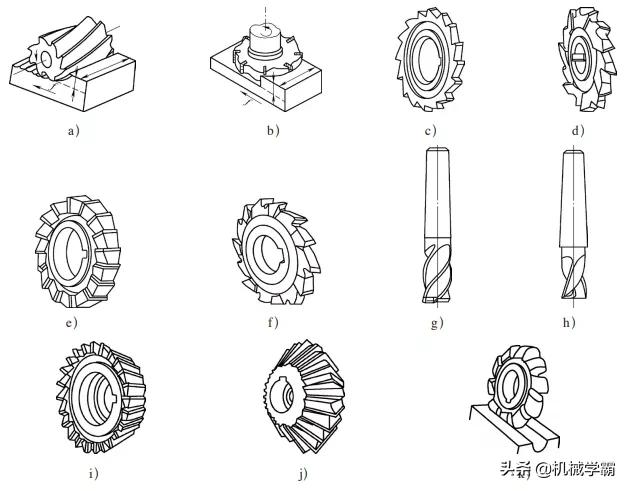

銑刀的種類�、形狀雖多,但都可以歸納為圓柱銑刀和面銑刀兩種基本形式�����,每個刀齒可以看作是一把簡單的車刀�����,所不同的是銑刀回轉�����、刀齒較多�����。因此只通過對一個刀齒的分析,就可以了解整個銑刀的幾何角度�。以面銑刀為例來分析銑刀的幾何角度。面銑刀的標注角度如圖4-2所示�����。面銑刀的一個刀齒�����,相當于一把小車刀�,其幾何角度基本與外圓車刀相類似,所不同的是銑刀每齒基面只有一個�,即以刀尖和銑刀軸線共同確定的平面為基面。因此面銑刀每個刀齒都有前角�、后角、主偏角和刃傾角四個基本角度�����。

2 i4 f9 @$ N( O. L

(1)前角γο:前面與基面之間的夾角�����,在正交平面中測量�。

! O- F' i7 Y- L3 \3 e: j. k

(2)后角αo:后面與切削平面之間的夾角,在正交平面中測量�。

% j4 \7 h. L3 [

(3)主偏角κr:主切削平面與假定工作平面間的夾角,在基面中測量�����。

! O; S0 R L! F( J$ w }( W( W

(4)刃傾角λs:主切削刃與基面之間的夾角�。

! x) g& g$ `3 j. P, c `

面銑刀在主剖面系中的有關角度如見圖4-2所示,在設計�、制造、刃磨時�����,還需要進給�����、背吃刀量剖面系中的有關角度�,還有徑向前角γf和軸向前角γp。

- f' _3 |: [( j

- f' _3 |: [( j

, m/ S+ ]# T1 Y/ |

圖4-2 面銑刀的幾何角度

3 w4 E6 W6 w7 q, D" W! u' {

三�����、銑削方式

& i( O% ^& l. g9 O6 [) O% [

(一)端銑的銑削方式

( {, J5 F" _+ b) P

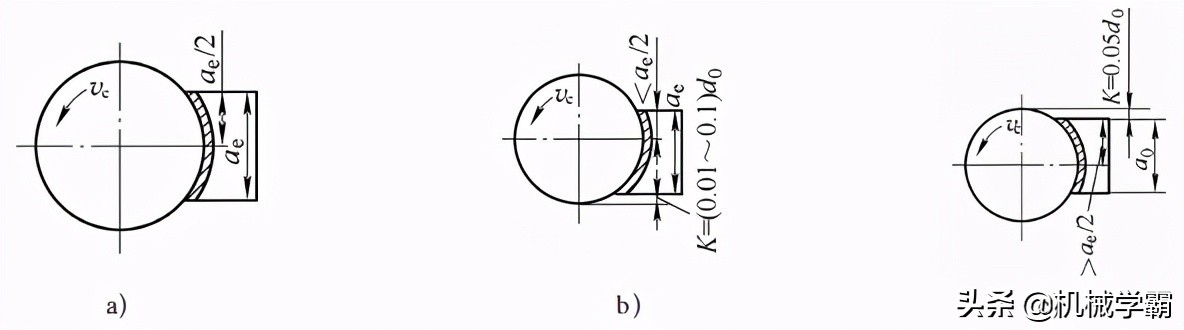

用面銑刀加工平面時�����,依據銑刀與工件加工面相對位置(或稱吃刀關系)的不同可分為三種銑削方式:對稱銑、不對稱逆銑和不對稱順銑�����,如圖4-3所示�。

( W% D: d" X* l X. u

( W% D: d" X* l X. u

# Y; H$ E- I' \+ {) p, [2 r+ Q# p# I

圖4-3 端銑的三種銑削方式

a)對稱銑 b)不對稱逆銑 c)不對稱順銑

0 W2 |% X6 o* P8 F$ m/ A

1.對稱銑 銑刀軸線位于銑削弧長的對稱中心位置,即切入�、切出時切削厚度相同時為對稱銑。這種銑削方式具有較大的平均切削厚度�,在用較小的每齒進給量銑削淬硬鋼時,為使刀齒超越冷硬層切入工件�,應采用對稱銑削。

6 A% X- n( X- a+ B8 _* ^! @ v: r

2.不對稱逆銑 切入時切削厚度小于切出時切削厚度為不對稱逆銑�。銑削碳鋼和一般合金鋼時,采用這種銑削方式�����,可減小切入時的沖擊�����,使硬質合金面銑刀的使用壽命提高一倍以上。

; l! R8 ]" b$ P

3.不對稱順銑 切入時切削厚度大于切出時切削厚度為不對稱順銑�����。實踐證明�����,不對稱順銑用于加工不銹鋼和耐熱合金時�����,可減少硬質合金的剝落磨損�����,可提高切削速度40%~60%�。

; F, c" c$ R+ H8 [

(二)圓周銑的銑削方式

2 p, f- D4 ^* r1 j2 u

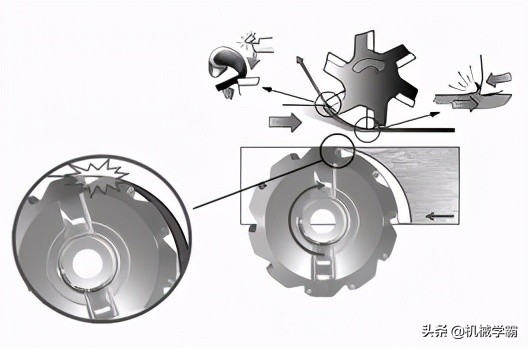

根據銑削時切削層參數變化規(guī)律的不同�����,圓周銑削有逆銑和順銑兩種形式�����。逆銑銑削時(見圖4-4),銑刀切入工件時的切削速度方向與工件的進給方向相反�,這種銑削方式稱為逆銑。逆銑時�����,刀齒的切削厚度從零逐漸增大�����。刀齒在開始切入時�,由于切削刃鈍圓半徑的影響,刀齒在工作表面上打滑�����、產生擠壓和摩擦�,使這段表面產生嚴重的冷硬層。至滑行到一定程度時(即切削厚度≥切削刃鈍圓半徑)�,刀齒才能切入工件。下一個刀齒切入時�,又在冷硬層上擠壓、滑行�,使刀齒容易磨損,同時使工件表面粗糙度值增大�����。此外,逆銑加工時�,當接觸角大于一定數值時,垂直銑削分力向上�,容易使工件的裝夾松動而引起振動。

2 S7 F/ K2 \4 y9 r# C" K% h1 Y9 p0 c2 X1 {6 ?8 g8 _3 m

圖4-4 圓周銑的逆銑

: s! n* r% [) A4 t1 S0 Q

順銑銑削時如圖4-5所示�����,銑刀切入工件時的切削速度方向與工件的進給方向相同�,這種銑削方式稱為順銑�����。順銑時�����,刀齒的切削厚度切入時最大�����,而后逐漸減小�����,避免了逆銑切入時的擠壓、滑擦和啃刮現象�,而且刀齒的切削距離較短。銑刀磨損較小�����,壽命可比逆銑時高2~3倍�,已加工表面質量也較好。特別是銑削硬化趨勢強的難加工材料效果更明顯�����。前面作用于切削層的垂直分力始終向下�����,因而整個銑刀作用于工件的垂直分力較大�,將工件始終壓緊在夾具上,避免了工件的振動�����,安全可靠�。

0 b- {" G; S0 e0 z& h% A- `

+ n$ ^# {2 h8 p( `& C5 ~3 Y* x" s' j& r圖4-5 圓周銑削的順銑

' F: Z9 _6 z* T9 z

四�、銑刀選擇的通用原則

! Q/ O4 Q! i3 z B% [- r

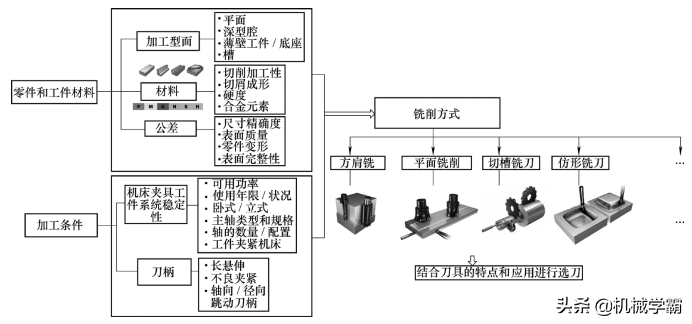

1.銑刀的選擇流程 一般考慮以下幾個方面進行選擇(見圖4-6):

7 i7 H& m! q( L7 S5 r

(1)零件形狀(考慮加工型面):加工型面一般可為平面�、深型、腔槽和螺紋等�����,不同加工型面使用的刀具不同�,例如圓角銑刀可銑削凸曲面,但不能銑削凹曲面�。

4 f, w* b2 G' ]& {

(2)材料:考慮其切削加工性、切屑成形�����、硬度和含有的合金元素等方面�����。刀具生產廠家一般將材料分為鋼�����、不銹鋼�����、鑄鐵�����、有色金屬�����、高溫合金�、鈦合金和硬質材料。

. I$ M/ f' u9 d9 [

(3)加工條件:加工條件包括機床夾具工件系統(tǒng)穩(wěn)定性刀柄裝夾情況等�����。

- F. q) Z1 r/ l6 V2 V7 |. o: q" X% `/ [4 }/ S/ H0 u( M, u

圖4-6 刀具選擇流程圖

# i4 O" J+ j" q% n3 r3 N

(4)機床-夾具-工件系統(tǒng)穩(wěn)定性:這需要了解機床的可用功率�、主軸類型和規(guī)格、機床已使用的年限等�,并且要結合刀柄長懸伸量及其軸向/徑向圓跳動情況。

% y5 I3 R4 [# S1 c1 P) p+ ?

(5)加工類別及子類別:這包含方肩銑削�����、平面銑削�、仿形銑削等需要結合刀具的特點應用進行選刀。

4 u1 Z' E( e, j' M

2. 銑刀幾何角度的選擇

, n( _% N) F) A$ J- Y# T4 S' Q

(1)前角的選擇�。銑刀的前角應根據刀具和工件的材料確定�����。銑削時常有沖擊�,故應保證切削刃有較高的強度�����。一般情況下銑刀前角小于車刀切削前角�����;高速鋼比硬質合金刀具要大�;另外,在銑削塑性材料時�����,由于切削變形較大�,應取較大的前角�;銑削脆性材料時,前角應小些�;在加工強度大、硬度高的材料時�,還可采用負前角�。前角的具體數值如表4-1所示�����。

$ j, a* g6 Y# w' E, x0 K

表4-1 銑刀前角的參考值 [ 單位:(°)]

2 V2 g u" E- C5 T: ]# ^

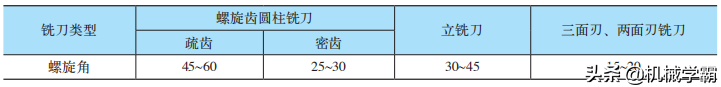

v1 e0 l3 D7 J(2)刃傾角的選擇�����。立銑刀和圓柱銑刀的外圓螺旋角β就是刃傾角λ s�。這使刀齒可以逐漸的切入和切出工件,提高銑削的平穩(wěn)性�����。增大β�,可以使實際前角增大,切削刃鋒利�,同時也使切屑易于排出。對于銑削寬度較窄的銑刀�,增大螺旋角β的意義不大,故一般取β=0或較小的值�����。螺旋角β的具體數值如表4-2所示�����。

' x8 o+ Q6 G. w2 y

表4-2 銑刀外圓螺旋角參考值 [單位:(°)]

" v. F& R$ M# e5 M" }) [/ l

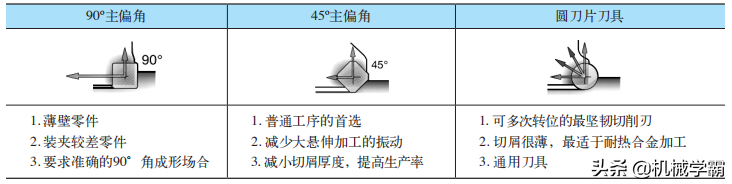

9 y; \8 K5 K4 z/ w2 g1 R8 O(3)主偏角與副偏角的選擇�����。面銑刀主偏角的作用及其對銑削過程的影響�,與車刀主偏角在車削中的作用和影響相同。常用的主偏角有45°�、60°、75°�����、90°�����,工藝系統(tǒng)的剛性好�,取小值�;反之,取大值�����,主偏角選擇如表4-3所示。副偏角一般為5°~10°�。圓柱銑刀只有主切削刃,沒有副切削刃�,因此沒有副偏角,主偏角為90°�����。

; B( n0 A8 b$ H) D0 F ]

表4-3 主偏角的選擇

0 O& y$ [4 ?6 g0 t" h: j

0 O& y$ [4 ?6 g0 t" h: j

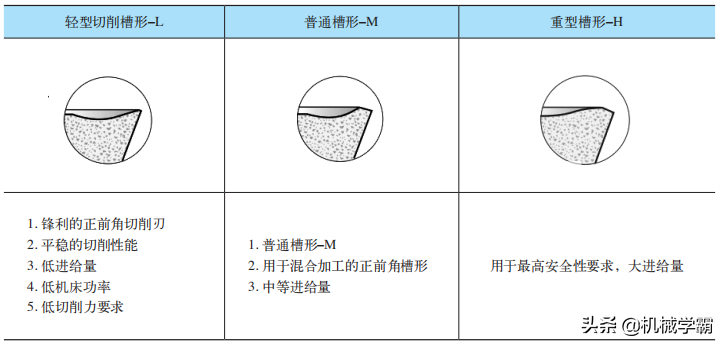

1 i2 B. a2 q$ @1 B3.刀片槽形的選擇 銑刀刀片槽形的選擇(見表4-4)對于斷屑�、已加工表面的表面性能、表面質量等有重要意義�。

+ M2 }9 x# p8 ?8 b6 z; W% x

表4-4 刀片槽形的選擇

; B# ~8 Q- t" N# p, u/ J* b+ Q( Q3 \- D

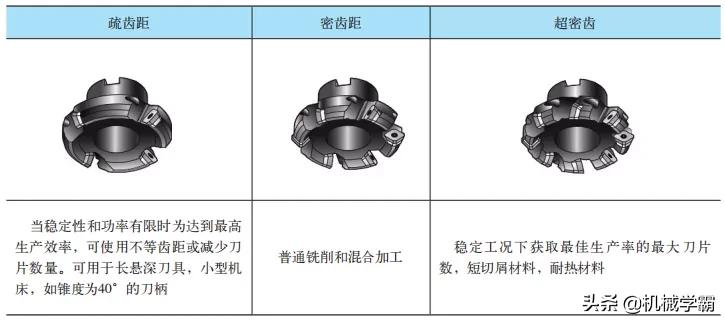

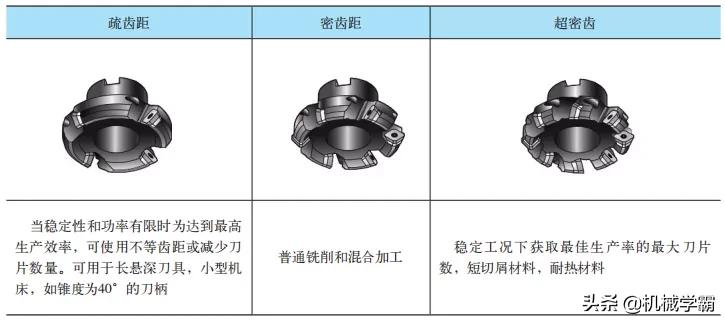

0 m, G# K) ]' w5 I! H. b1 j3 ~4.齒數的選擇 銑刀齒數的選擇(見表4-5)主要考慮的是齒距的疏密程度,齒距的疏密對加工表面質量�����、排屑和刀齒耐沖擊程度等有重要影響�����。

8 }- f# l; |6 p* ~

表4-5 齒數的選擇

: z8 d% M6 W0 w# u, s, k

: z8 d% M6 W0 w# u, s, k

8 Y, h- _8 n* q% l+ ~ z) B

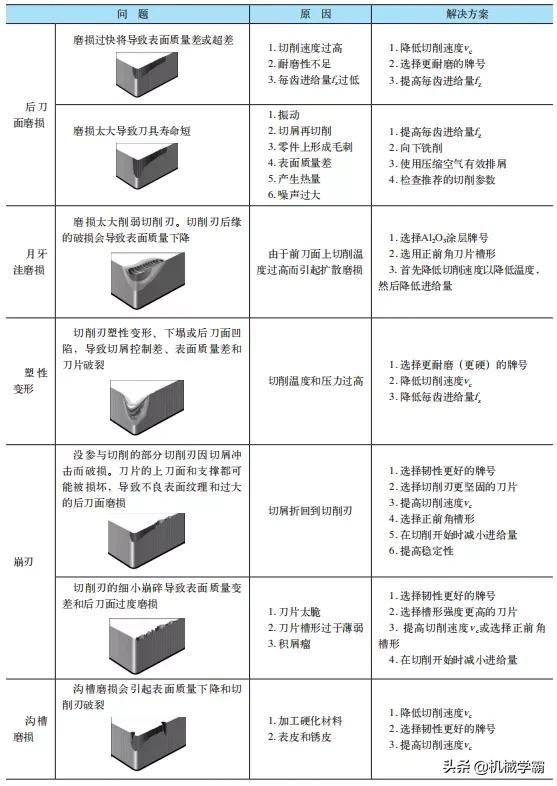

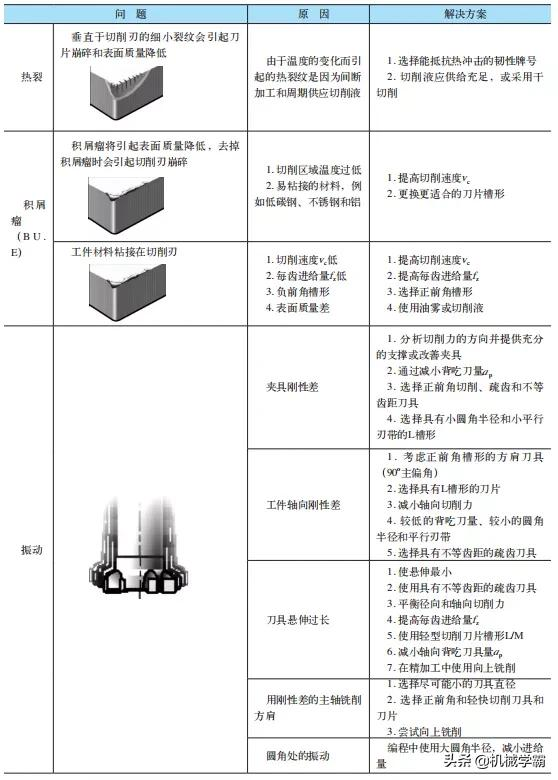

五�、銑削過程中常見問題的解決方法

/ G, y9 d$ ^; P% F _

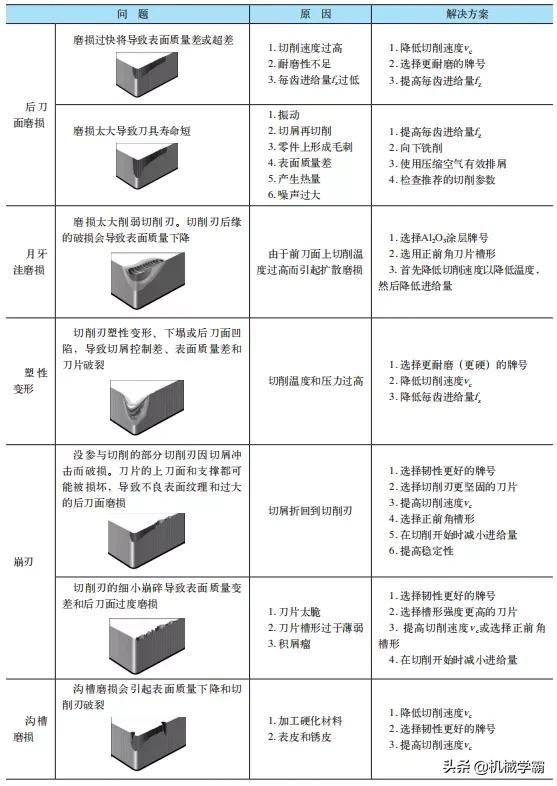

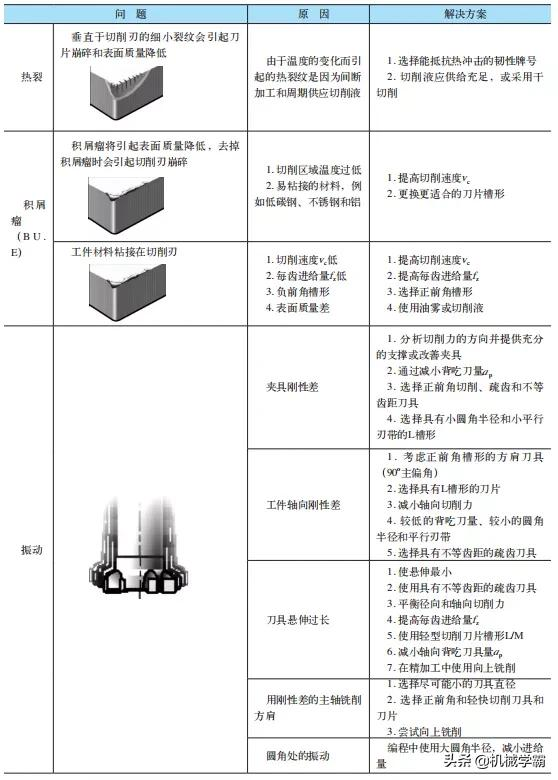

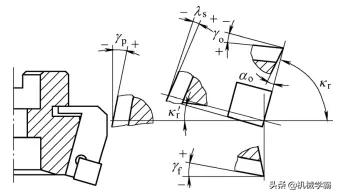

在銑削加工過程中,由于工件材料�����、切削參數和刀具幾何參數等因素的影響,常出現刀具磨損�����、崩刃和積屑瘤等現象�����。如表4-6所示為幾種常見問題的解決方法�。

- v! P; M# a, J3 Y' L E8 \

表4-6 銑削過程中常見問題的解決方法

! [4 F G5 j% R/ ^

. q. B7 s4 u5 L: N, u. [3 _ k+ c# Y # [$ d/ I/ _) G; _; G, X

# [$ d/ I/ _) G; _; G, X

6 l9 I2 g$ h8 m + r* k6 O( F. o8 j5 @

+ r* k6 O( F. o8 j5 @

6 d1 V7 j" q+ ~1 q9 w& D' {END

& K2 r- g- W+ o f

作者: sfcp 時間: 2022-7-15 16:46

牛牛牛

作者: dtltc123 時間: 2022-7-16 08:33

夠詳細了

作者: zhuxiaoma 時間: 2022-7-16 09:27

好東西

作者: 樾爸爸 時間: 2022-7-16 11:44

真詳細 感謝樓主

作者: 非標刀具定制 時間: 2023-1-13 13:36

相當專業(yè)

| 歡迎光臨 機械社區(qū) (http://e-learninguniversity.com/) |

Powered by Discuz! X3.4 |

- f' _3 |: [( j

- f' _3 |: [( j

: z8 d% M6 W0 w# u, s, k

: z8 d% M6 W0 w# u, s, k

# [$ d/ I/ _) G; _; G, X

# [$ d/ I/ _) G; _; G, X