�C(j��)�^(q��)

��(bi��o)�}: �y(c��)��Ҳ�Ǽӹ�����Ҫ���������������y(c��)�^�N�(l��i)�����c(di��n)�c�x�� [��ӡ���(y��)]

����: jiajoin �r(sh��)�g: 2018-12-29 10:52

��(bi��o)�}: �y(c��)��Ҳ�Ǽӹ�����Ҫ���ϣ������y(c��)�^�N�(l��i)�����c(di��n)�c�x��

����I(y��)�ļӹ��F(xi��n)��(ch��ng)�҂�һ���(hu��)�����״�h(hu��n)��(ji��)���C(j��)�ӹ�܇(ch��)�g��������ߎ�(k��)���������ˇ-�A�߲��T(m��n)�������߀��һ��(g��)��Ҫ�ĵط����z�y(c��)����������Ĵ_�ܶ��˶��P(gu��n)����Ώļӹ��^(gu��)��ȥ����Ч�����������@��(g��)�(y��n)�C���^(gu��)�̾���Ҫ�y(c��)��?j��)x����(l��i)���������(zh��n)�_�Ĝy(c��)���Y(ji��)����ָ��(d��o)��I(y��)���M(j��n)���a(ch��n)�������Ҫָ��(bi��o)����Ҳ����������ҕ��һ��(g��)�h(hu��n)��(ji��)�����Խ���́�(l��i)�������P(gu��n)�y(c��)����֪�R(sh��)�Լ�����Ҫ�IJ��֡����y(c��)�^���x�����

������(bi��o)�C(j��)�c�y(c��)�^�Ĺ���������(bi��o)�y(c��)�^��������(bi��o)�y(c��)���C(j��)��(sh��)��(j��)�ɼ�����Ҫ���������c�������|��Ҫͨ�^(gu��)�b���ڜy(c��)�^�ϵ�̽ᘁ�(l��i)��������y(c��)���r(sh��)��������y(c��)�^ֻ��(sh��)��(j��)�ɼ������������䱾�������Д�(sh��)��(j��)������Ӌ(j��)��Ĺ���������Ҫ���ɼ��Ĕ�(sh��)��(j��)��ݔ?sh��)��y(c��)��ܛ�����M(j��n)�з���Ӌ(j��)������

��(du��)�ڲ�ͬ�Ĺ���������ͨ��ʹ�ò�ֱͬ�����L(zh��ng)�ȵ�̽�������Ҍ�(du��)�ڏ�(f��)�s�Ĺ�������ʹ�ö���(g��)�y(c��)�^�Ƕȁ�(l��i)��ɜy(c��)�����ڜy(c��)���^(gu��)�������������Ҫͨ�^(gu��)��ͬ�y(c��)�^�Ƕ�������L(zh��ng)�Ⱥ�ֱ����ͬ��̽ᘽM�Ϝy(c��)��Ԫ����������ͬλ�õĜy(c��)���c(di��n)���Ҫ��(j��ng)�^(gu��)�D(zhu��n)��������ͬһ����(bi��o)��Ӌ(j��)����������@����Ҫ�y(c��)�^У�(y��n)�ó���ͬ�y(c��)�^�Ƕ�֮�g��λ���P(gu��n)ϵ�����M(j��n)�М�(zh��n)�_�Q������

��������ȶ��x��У��(zh��n)�y(c��)�^�������ܛ��ϵ�y(t��ng)�����ǟo(w��)���@֪��ʹ�õ�̽��(l��i)�ͺ͜y(c��)���ĽǶ�����y(c��)���õ��Ĕ�(sh��)��(j��)�Y(ji��)����Ȼ�Dz����_�ġ�����������Ҫ��(du��)��ʹ�õĜy(c��)�^�M(j��n)��У�(y��n)������ʹ��ܛ��֪�������õ�̽���r������̽ᘔ�(sh��)�������λ��̽ᘰ돽��̽����ĵ��λ���P(gu��n)ϵ����������˽���ʹ��̽ᘵľ��Ƞ�r��������������r(sh��)���Q�Դ_����(sh��)�F(xi��n)�y(c��)���ľ���Ҫ���������

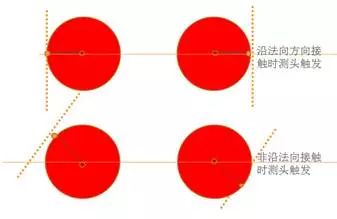

ͬ�r(sh��)�������߀��Ҫע������������������(bi��o)�y(c��)���C(j��)�ڜy(c��)������r(sh��)�������̽ᘵČ�ʯ���c���y(c��)���������|�����|�c(di��n)�cϵ�y(t��ng)��ݔ?sh��)Č�ʯ�������c(di��n)������(bi��o)���һ��(g��)��ʯ��İ돽������Ҫͨ�^(gu��)У�(y��n)�õ���̽ᘵČ�(sh��)�y(c��)�돽ֵ��������(du��)�y(c��)���Y(ji��)���a(b��)������������

��ͬ�N�(l��i)�Ĝy(c��)�^���c(di��n)�c�x�����|�l(f��)ʽ�y(c��)�^�͒���y(c��)�^�Ă�(g��)����?��

������y(c��)�^�Dz��ǜy(c��)�ø���(zh��n)?��

���x��������(bi��o)�y(c��)�^���^(gu��)�����������������F(xi��n)��K�����A(y��)��Q��������������Ķ���(d��o)�������^(gu��)�����������ò���Č�����r�������������(bi��o)�y(c��)���C(j��)�Ĝy(c��)�^�r(sh��)����(sh��)�H��(hu��)���R��(l��i)�Զ���(g��)������x�����y������硰�̶�ʽ߀�����D(zhu��n)ʽ����������y(c��)�^߀���|�l(f��)�y(c��)�^�������������S(li��n)��(d��ng)߀�����S(li��n)��(d��ng)���������|ʽ�y(c��)�^߀�ǹ�W(xu��)�y(c��)�^���ȵ����������K߀�Ӳ��_(k��i)�A(y��)������ơ��mȻ���һ�(xi��ng)�����Еr(sh��)�܉���һƱ��Q��������������҂��б�Ҫ�ļ��g(sh��)�Ƕ��˽���(l��i)�y(c��)�^�����c(di��n)���m�È�(ch��ng)�Ϻ����������Ա��ھC�ϗl�����܉��x������m�˵Ĝy(c��)�^��������M(m��n)��y(c��)��Ҫ������

���|�l(f��)�y(c��)�^�c����y(c��)�^���䌍(sh��)Ҫ�����|�l(f��)�y(c��)�^�c����y(c��)�^����֮�g�ą^(q��)�e���������Ҫ�Ĝy(c��)���΄�(w��)�����c(di��n)��(l��i)�����M(j��n)�����������֪��������(bi��o)�y(c��)���C(j��)�܉��M(j��n)�Џijߴ絽��λ�����ȫ��λ�y(c��)������������ͨ���͙z�y(c��)�O(sh��)�䡣�������������һ�ijߴ�y(c��)�������L(zh��ng)���������ֱ��������Ƕȵ������������������ͨ�^(gu��)��(ji��n)�ε����߁�(l��i)�y(c��)�������������(bi��o)���o(w��)���ɴ�����@����(y��u)��(sh��);���О鹫��Ĝy(c��)���t���浽�T��棬��y(c��)������(zh��n)������M�Ϸ�ʽ��������y(c��)��ԭ�t������������������(bi��o)�y(c��)���C(j��)����һ��(g��)ϵ�y(t��ng)�Ե����w��(l��i)�M(j��n)��������@Ҳ��������(bi��o)�y(c��)���C(j��)���в�������Ե���Ҫԭ��������

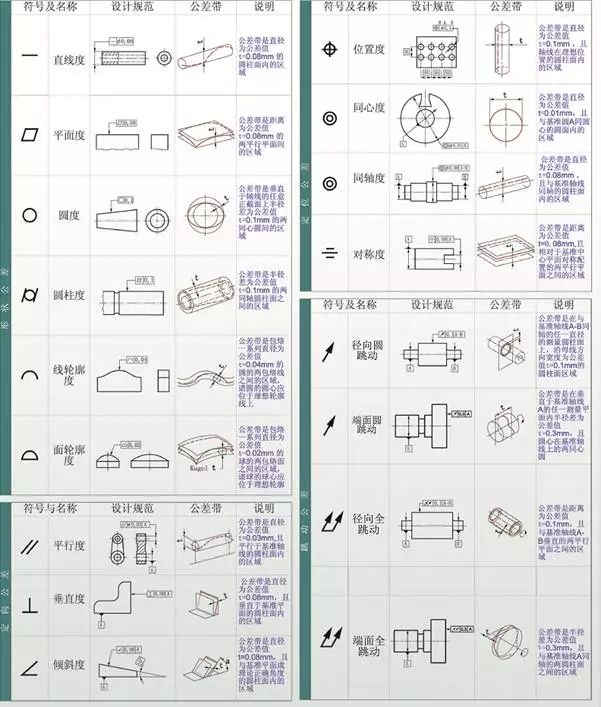

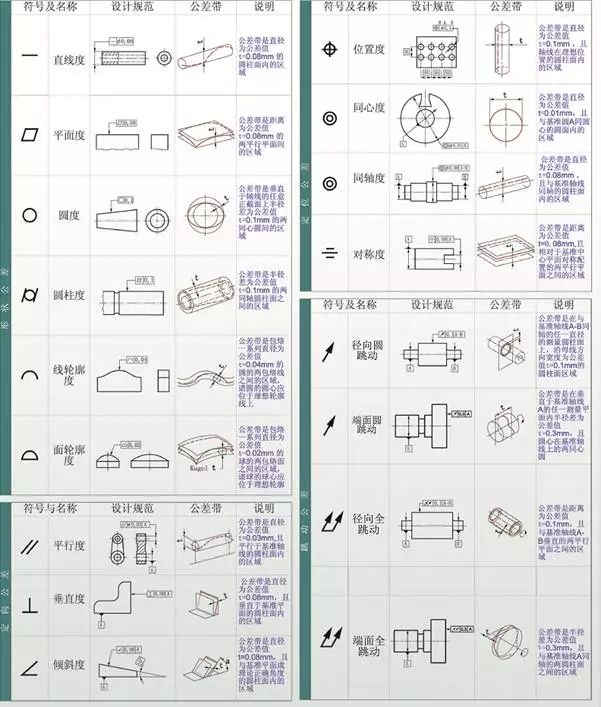

���˼�x��������λ���(sh��)�H�ϰ����˃��(l��i)��ͬ��Ԫ�������u(p��ng)�r(ji��)��(n��i)�ݣ�һ�(l��i)���Π��������һ�(l��i)��λ�ù�������Π�����ֱ��(xi��n)�ȡ�ƽ��ȡ��A������A���ȡ���(xi��n)݆���Ⱥ���݆����;��λ�ù������ƽ�ж��������ֱ��������Aб�ȡ�λ�ö����ͬ�Ķȡ�ͬ�S�Ⱥ͌�(du��)�Q(ch��ng)����������������߀��һ�(l��i)�������λ����Q(ch��ng)������(d��ng)����������/����A����(d��ng)�͏���/����ȫ����(d��ng)���������(d��ng)�Č�(sh��)�|(zh��)�ρ�(l��i)�f(shu��),Ҳ���u(p��ng)�r(ji��)���y(c��)Ԫ�ص��Π��`������������҂���������Ҳ�w���Π��`��һ�(l��i)������

�� �|�l(f��)�y(c��)�^

�҂��Ԝy(c��)��һ��(g��)�A�����������քe�u(p��ng)�r(ji��)��ֱ������λ�ö��������A������������֪��������_��һ��(g��)�A��������ٜy(c��)�c(di��n)��(sh��)Ŀ��3��(g��)����@�Ӿ��ܔM�ϳ�һ��(g��)��Փ�A����ԓ�A�ĈA����0����ڌ�(sh��)�H�y(c��)���У��O�ٰl(f��)���H��3��(g��)�c(di��n)�ʹ_�����y(c��)�A����r���������ʹ�nj�(du��)�ڹ����^��ķ��P(gu��n)�I�ߴ���������(hu��)���ٲɼ�4��(g��)�c(di��n)���Դ_�����y(c��)�A���������ܵ��ɔ_����Ӱ푌�(d��o)�®a(ch��n)���^���`��\(ch��ng)Ȼ���������(du��)�چ��c(di��n)�`��ֲ����^����ĈA(�](m��i)��ͻ׃���殐�c(di��n))��(l��i)�f(shu��)����y(c��)��4��(g��)�c(di��n)��8��(g��)�c(di��n)����12��(g��)�c(di��n)��(du��)��K��ֱ����λ�ö�Ӱ푺�С(�ڹ����̫С����r��)��������nj�(du��)������С���˷��M�ϵõ��ĈA;���ǣ����c(di��n)��(sh��)Ŀ��(du��)�ڈA�ȵ�Ӱ푴_�Dz��ɺ��Ե����������(j��)ϵ�y(t��ng)�ķ�����Ӌ(j��)�������Ҫ��(zh��n)�_�u(p��ng)�r(ji��)���y(c��)�A�ĈA������Ҫ�Ĝy(c��)�c(di��n)��(sh��)ĿN��С��64��

�@��(g��)�y(c��)�c(di��n)��(sh��)Ŀ�o���҂��������ָʾ�������������y(c��)����Ĝy(c��)��Ҫ�������P(gu��n)�ڈA�ȵĜy(c��)���������������Ҫʹ�Ò���y(c��)�^���ԇ��һ���������1��(g��)�A��64��(g��)�y(c��)�c(di��n)���Æ��c(di��n)�|�l(f��)ʽ�y(c��)�^��(l��i)�y(c��)����Ԓ(hu��)���������y(c��)��Ч���@Ȼ���y���˽��ܵġ��Ĝy(c��)��Ч�ʺͺ����Գ��l(f��)��������(sh��)�ϲ��H�LjA�ȣ������(l��i)�͵��Π��y(c��)������(y��ng)�����B�m(x��)����y(c��)�^��������t�y�Ԝ�(zh��n)�_���u(p��ng)�r(ji��)���y(c��)Ԫ�ص��Π�����

�� ����y(c��)�^

����(j��)���Ϸ��������Ƿ������������y(c��)�^���|�l(f��)�y(c��)�^������(j��)����������A(y��)�����S��ǰ���¶��M���x�����y(c��)�^��?�ش�Ҳ�Ƿ������������y(c��)�^���M(j��n)�І��c(di��n)�|�l(f��)���c(di��n)�r(sh��)�����乤����ʽ�c�|�l(f��)ʽ�y(c��)�^�кܴ�ą^(q��)�e�������|�l(f��)ʽ�y(c��)�^�IJ��c(di��n)���ڜy(c��)�^�|�l(f��)�_(k��i)ʼ�r(sh��)�l(f��)����;������y(c��)�^�t�Dz���ģ�M��̖(h��o)�D(zhu��n)�Q�ķ�ʽ��������(g��)���c(di��n)���ڜy(c��)�^�|�l(f��)�Y(ji��)������y(c��)��x�_(k��i)���w����r(sh��)�l(f��)���ġ��@�ɷN��ͬ�IJ��c(di��n)��ʽ��ɵ����@����Ҋ(ji��n)�ą^(q��)�e�����|�l(f��)�y(c��)�^���c(di��n)�ٶ��@�����ڒ���y(c��)�^�������|�l(f��)�y(c��)�^�IJ��c(di��n)�o�˵ĸ��X(ju��)�ǡ�һ�����ˡ���������y(c��)�^���c(di��n)�t�ǜy(c��)������������������(hu��)�̕�ճ���ڹ����������Ȼ�����������x�_(k��i)������������������������(d��ng)�](m��i)�В���y(c��)������r(sh��)����������|�l(f��)ʽ�y(c��)�^�ڜy(c��)��Ч���Ϸ���Ҫ���ڒ���y(c��)�^�������

����ֵ��һ���������һЩ�ض����ܱ����������y(c��)�^���܌�(sh��)�F(xi��n)�����硰�Զ��ġ�������������Զ��ġ��đ�(y��ng)�È�(ch��ng)��һ�������ڌ���С�������c(di��n)����۵ĵײ��ȵȣ��@��Ҫ��y(c��)�^�߂������������ֱ���y(c��)�^��ģ�M��̖(h��o)�_(d��)��һ��(g��)���ϗl���ķ�(w��n)����B(t��i)����M(j��n)�в��c(di��n)���@��(g��)�����ǡ�һ�����ˡ����|�l(f��)�y(c��)�^�o(w��)����(sh��)�F(xi��n)��������

���̶�ʽ�y(c��)�^�c���D(zhu��n)�y(c��)�^��ͬ��������@Ҳ����һ��(g��)�냞(y��u)���ӵ����}��������H�H���O(sh��)Ӌ(j��)���ԵIJ�ͬ��(d��o)��(y��ng)�È�(ch��ng)�ϵIJ�������D(zhu��n)ʽ�y(c��)�^�����������̶�ʽ�y(c��)�^���@���ă�(y��u)��(sh��)����y(c��)ᘔy�������������̶�ʽ�y(c��)�^������Y(ji��)��(g��u)�O(sh��)Ӌ(j��)�ϵ����샞(y��u)��(sh��)����һ�����S�y�������y(c��)��������L(zh��ng)��Ҫ���@�������D(zhu��n)ʽ�y(c��)�^��������������לy(c��)�������������y(c��)������Ĉ�(ch��ng)�ϣ��x��̶�ʽ�y(c��)�^�����ձ�����������҂�?c��)��M(j��n)���^���(f��)�s�Ĝy(c��)���΄�(w��)�r(sh��)�������ڜy(c��)�^�o(w��)��׃�Q�Ƕ����������Ҫ����(j��)��ͬ�Ĝy(c��)�?l��)���?l��i)�������P(p��n)����������(du��)�����ù̶�ʽ�y(c��)�^��������(bi��o)�y(c��)���C(j��)���p���������ӓQᘼܶ��dz��ձ���������y(c��)���^(gu��)���еēQᘄ�(d��ng)��Ҳ�ஔ(d��ng)�l��������D(zhu��n)ʽ�y(c��)�^�đ�(y��ng)�\(y��n)�������Ǟ��˿˷��̶�ʽ�y(c��)�^���@��(g��)���c(di��n)�����y(c��)�^���ĸ�����ƫ�D(zhu��n)�����܉��ڲ��Qᘵ���r�´����ߜy(c��)�����`���ԣ�������������D(zhu��n)ʽ�y(c��)�^�`������ߵ�ͬ�r(sh��)�s�����˲��֜y(c��)ᘔy���������

���^�c(di��n)�J(r��n)�������̶�ʽ�y(c��)�^�ľ���Ҫ�������D(zhu��n)ʽ�y(c��)�^�������@�ӵ��f(shu��)����Щ��ƫ��ȫ���_��(sh��)�������(du��)��Ӌ(j��)����(j��)�Μy(c��)��(����(j��))��(l��i)�f(shu��)�������߾��ȹ̶�ʽ�y(c��)�^�_��(sh��)ռ��(j��)�˽^��(du��)��(y��u)��(sh��);����(du��)�ڳ�Ҏ(gu��)��(y��ng)������������қ](m��i)���T�����֮�(l��i)�Ĝy(c��)��Ҫ������ǹ̶�ʽ�y(c��)�^������D(zhu��n)ʽ�y(c��)�^���o(w��)�κξ����ϵă�(y��u)��(sh��)������

�����S(li��n)��(d��ng)�c���S(li��n)��(d��ng)�����@���҂�����Ҫ���^�ɷN��ͬϵ�y(t��ng)�����ܣ���������nj�(du��)���Sϵ�y(t��ng)��һ��֪�R(sh��)�ռ�������������^�ġ����S�y(c��)�^ϵ�y(t��ng)��������ָ�y(c��)�^ϵ�y(t��ng)����?y��)��?��(g��)�S�����ǜy(c��)�^ϵ�y(t��ng)��2��(g��)���D(zhu��n)�S������(bi��o)�y(c��)���C(j��)��3��(g��)ֱ��(xi��n)�S��ͬ�M�����Sϵ�y(t��ng)���������(sh��)�H������������S�y(c��)�^Ҳ�������D(zhu��n)�y(c��)�^�ķ����������������ͨ���D(zhu��n)�y(c��)�^�ą^(q��)�e�������D(zhu��n)�S�ܷ�(li��n)��(d��ng)�������ͨ���D(zhu��n)�y(c��)�^��A/B�S�܉��ṩƫ�D(zhu��n) (Yaw) ���� (Pitch) �ɷN�Ƕȣ�����Ƕȵ�׃�Q�H���ڷǜy(c��)����B(t��i)���M(j��n)�������������������3��(g��)ֱ��(xi��n)�SҲ��횱����oֹ�������@�(l��i)ϵ�y(t��ng)Ҳ���Q(ch��ng)�顰3+2ϵ�y(t��ng)����

���Sϵ�y(t��ng)�܉�?q��)?��(g��)���D(zhu��n)�S���\(y��n)��(d��ng)���뵽��(sh��)�r(sh��)�y(c��)������������3��(g��)ֱ��(xi��n)�S�f(xi��)ͬ����������(sh��)�F(xi��n)�y(c��)�^���֡�߅�y(c��)߅��(d��ng)����Ч��������������Sϵ�y(t��ng)�܉�(l��i)������`��������S����(d��ng)�I(y��)���g(sh��)���M(j��n)�������S�ӹ��O(sh��)���_(k��i)ʼ���ձ鑪(y��ng)�õ���(f��)�s����ļӹ���������@һڅ��(sh��)�Л](m��i)���ڜy(c��)���I(l��ng)������ռ����^�����(sh��)������(bi��o)�y(c��)���C(j��)��ͣ���ڂ��y(t��ng)�����S�����S���g(sh��)ˮƽ����������S�ӹ����c�����S�y(c��)����֮�g�IJ���(du��)�Ȅ�(sh��)�ؕ�(hu��)�o�y(c��)������(l��i)һ�������y�����ɜy(c��)��ä�^(q��)��

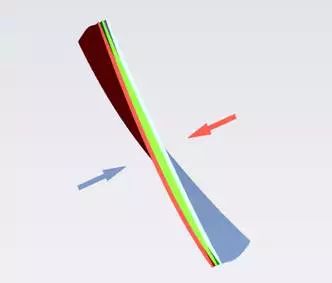

���Sϵ�y(t��ng)������Sϵ�y(t��ng)����һ��(g��)��ͬ���������D(zhu��n)�S�ķֶ�������Sϵ�y(t��ng)�����D(zhu��n)�S�H����׃�Q�y(c��)�^�Ƕȶ������c�y(c��)������˶���һ���ĽǶȷֶ�ֵ;�����Sϵ�y(t��ng)��(li��n)��(d��ng)���D(zhu��n)�S���c�y(c��)���^(gu��)����������y(c��)�^�Ƕ����B�m(x��)׃���ģ��Q��Ԓ(hu��)�f(shu��)����������Sϵ�y(t��ng)�Ĝy(c��)�^�Ƕ��ǟo(w��)��(j��)�ֶȵ��������҂�?c��)���һ���@�N���Σ��ھ��Ɯy(c��)������r(sh��)�������ᘌ�(du��)���y(c��)������ˑB(t��i)��λ���҂����ò�У��(zh��n)��������Ĝy(c��)�^�Ƕ��������(d��ng)��(g��)����[�ŵ������_(t��i)�������������ˑB(t��i)��λ�cǰһ��(g��)�����һ�r(sh��)�������֮ǰ�Ĝy(c��)�^�Ƕȿ��ܕ�(hu��)�����m����������ˣ����������y(c��)���r(sh��)�������҂���(du��)�������λ�á��ˑB(t��i)��λ����һ���̶ȵ�Ҫ�������������(du��)�����Sϵ�y(t��ng)��������@�����Ҫ���(hu��)���ɵö࣬�y(c��)�^�ğo(w��)��(j��)�ֶ�����ʹ�Üy(c��)�^�܉����(j��)�������(bi��o)ϵ��������������(y��ng)�{(di��o)������������˳��F(xi��n)�y(c��)�^�ǶȲ��m�õ���������

�����|ʽ�y(c��)�^�c��W(xu��)�y(c��)�^�������(l��i)������һЩ�����`��(d��o)�Ե�����������(d��o)�²����Ñ�(h��)��(du��)��W(xu��)�y(c��)�^���^(gu��)�ߵ��ڴ�����������硰�ù�W(xu��)�y(c��)�^һ���������������гߴ綼����(l��i)�ˡ��ȵȣ��@��(du��)��W(xu��)�y(c��)�^��(sh��)�H�ϴ��ںܴ���`���������Ŀǰ�Ġ�B(t��i)��(l��i)�f(shu��)���������|ʽ�c��W(xu��)�y(c��)�^֮�g��Ҫ����a(b��)����P(gu��n)ϵ�������Ǹ�(j��ng)��(zh��ng)���

�ǽ��|ʽ��W(xu��)�y(c��)�^��������Щ������Ԍ�(sh��)�F(xi��n)���a(b��)��?�@һ�c(di��n)߀��Ĺ�W(xu��)�y(c��)�^�ķN�(l��i)�f(shu��)�����S��W(xu��)�y(c��)�^�в�ͬ�ķ��(l��i)�����������c(di��n)��Դ����(xi��n)��Դ��������Դ������ͬ�Ĝy(c��)�^�䑪(y��ng)�È�(ch��ng)�����@���^(q��)�e����҂�����W(xu��)�y(c��)�^�đ�(y��ng)�ô��·ֳɃ��(l��i)�����攵(sh��)�ֻ������S�y(c��)�����������˲�����(hu��)���Ɇ�(w��n)�����攵(sh��)�ֻ������S�y(c��)������һ����?�䌍(sh��)���^(q��)�փɷN��(y��ng)�õ��P(gu��n)�I�����Ƿ����ɔ�(sh��)�ֱ���ģ�� (Digital Surface Model)������Ҳ�����҂����f(shu��)���c(di��n)�ƻ������ǾW(w��ng)��(d��ng)Ȼ�ںܶ���(sh��)�H��(y��ng)�î�(d��ng)���������ɵĔ�(sh��)�ֱ���ģ�ͺ��m(x��)Ҳ��(hu��)���ڱ��������Ԫ�y(c��)��������@�N�y(c��)��ģʽ�ǻ��ڔ�(sh��)�ֻ�������ģ�ͣ��c���y(t��ng)��ֱ�Ӝy(c��)������Ԫ��߀���и����^(q��)�e������

��(du��)�ڱ��攵(sh��)�ֻ������Ŀ����Ҫ�@ȡ�������݆������@����Ҫ�����@ȡ݆���Ŀ��g�c(di��n)����(bi��o)������(du��)�ڽ��|ʽ�y(c��)�^��(l��i)�f(shu��)�����һ��(g��)һ��(g��)�c(di��n)��Ϋ@ȡ�ķ�ʽ�ǟo(w��)�����ΰ��f(w��n)��(sh��)����(j��)�c(di��n)��(sh��)��Ҫ����������������B�m(x��)����y(c��)�^�����Ҳֻ��ͨ�^(gu��)�y(c��)�^���x�_(k��i)�������ķ�ʽ��(l��i)���ȡ�c(di��n)�ٶ��������|(zh��)��߀�dž��c(di��n)�ɼ������@�(l��i)��(y��ng)�î�(d��ng)�������(xi��n)��Դ�����Դ�y(c��)�^�ͺܺÏ��a(b��)�˽��|ʽ�y(c��)�^�IJ���������(xi��n)����y(c��)�^ͨ�^(gu��)һ�l�������c(di��n)�ļ����ڹ��������Ƅ�(d��ng)��������ɒ����һƬ�^(q��)��;�������՜y(c��)�^�t��ͨ�^(gu��)һ�M���a�Ĺ⾀(xi��n)�Ÿ�����һ���ԫ@ȡһ��(g��)�ض���С�^(q��)���(n��i)���c(di��n)�������

�ڵõ��˔�(sh��)�ֻ�����ģ�ͺ�����Ñ�(h��)���є�(sh��)��(j��)���ڸ��NĿ�������������CADģ������(du��)������@ȡ������w/�ֲ�݆����ƫ����S�ߴ�y(c��)���������̵ȵ���������@�N�y(c��)����ʽ���ڳߴ��c�О鹫��y(c��)���r(sh��)��ͨ���o(w��)�����Ϝy(c��)����ˇ���̵�Ҫ��(�罨���y(c��)������(zh��n)�������x��Ԫ��?c��i)M�Ϸ������xȡ�u(p��ng)�r(ji��)�����ȵ�)���������������е�����������������ԣ���ܛ�Բ��|(zh��)����������S���|�ı���������С�����������������ڜy(c��)��Ч�ʵ�Ҫ�_��(sh��)��Ҫ�ǽ��|ʽ�y(c��)����������(du��)�ڴ��(l��i)��(y��ng)�ã��c(di��n)��Դ�y(c��)�^Ҳ�ܺÏ��a(b��)�˽��|ʽ�y(c��)�^�IJ��������

�䌍(sh��)���������W(xu��)�y(c��)�^��Ƚ��|ʽ�y(c��)�^߀����һ����ă�(y��u)��(sh��)��������|ʽ�y(c��)�^���c(di��n)�r(sh��)���y(c��)�^ӛ䛵��ǜy(c��)�����ĵĿ��g����(bi��o)���Ȼ�����(j��)�y(c��)��돽��(l��i)�M(j��n)���a(b��)�����ó���(sh��)�H�c(di��n)������(bi��o)��������(d��ng)�y(c��)���ض�λ�õ����S����(xi��n)�r(sh��)�������������՜y(c��)�c(di��n)�ķ���(xi��n)����ȥ���c(di��n)��������(hu��)���ڰ돽�a(b��)�������`��;��������՜y(c��)�c(di��n)�ķ���(xi��n)����ȥ���c(di��n)���֕�(hu��)�a(ch��n)����(sh��)�H�y(c��)�c(di��n)λ�ó��F(xi��n)ƫ�����r����@�N�����ڜy(c��)��ƽ�~Ƭ�r(sh��)�Ȟ鳣Ҋ(ji��n)��

�� ���|ʽ�y(c��)�^���c(di��n)

�ǽ��|ʽ��W(xu��)�y(c��)�^ֱ�����ù��c(di��n)�ķ�����̖(h��o)��(l��i)�@ȡ���y(c��)�c(di��n)������(bi��o)��������ڰ돽�a(b��)��?sh��)ĭh(hu��n)��(ji��)������܉���ȫ�Ž^�����`��a(ch��n)����Դ�^�������������ڜy(c��)����׃������r(sh��)��������mȻ�y(c��)����������������߀�Ǖ�(hu��)���������������һ��׃��(�����D�еı��~Ƭ���y(c��)��픲�����r(sh��)�������~��r(sh��)�~Ƭ�ܵ��y(c��)��Ӱ푳��~������������֮��Ȼ)�����mȻ����׃��������������ǿ��]���~Ƭ����O����������(du��)׃����߀�Ƿdz����^���������(hu��)��(du��)�ó���݆�����cλ�öȶ���ɷdz����Ӱ�����

�� ����׃��

���c(di��n)�y(c��)�^������������Դ����ʽ�y(c��)�^Ҳ�ܾ߂����S�y(c��)����������������ʽ�y(c��)�^���������S�y(c��)���r(sh��)������������ǻ��ګ@�õ��c(di��n)�Ɓ�(l��i)�M(j��n)�е������������ֱ�������������S�D����ȡ���y(c��)Ԫ���������������������(d��ng)����ʽ�y(c��)�^�������S�y(c��)���r(sh��)�����Ϊ�(d��)ʹ�ã�������Ͻ��|ʽ�y(c��)�^һ�������ɽ��|ʽ�y(c��)�^ؓ(f��)؟(z��)�����y(c��)������(zh��n)��������ʽ�y(c��)�^�t��ᘌ�(du��)һЩ����Ԫ������(����������۵�)�M(j��n)�Мy(c��)��������

��W(xu��)�y(c��)�^�mȻ��һЩ���|ʽ�y(c��)�^�o(w��)���ṩ�ă�(y��u)��(sh��)�������o(w��)����ȫ������|ʽ�y(c��)�^������ԭ�����ڹ⾀(xi��n)�Ŀ��|���Բ�����|ʽ�y(c��)�^��������y(c��)��ĸ���(g��)��λ������ȥ���|���y(c��)���w��(l��i)���c(di��n)����������Ă�������ֱ��(xi��n)��������҂��o(w��)���⡰�D(zhu��n)�������������Ȼ��һЩ�����⾀(xi��n)�������ܼ�����������珽��Ⱥ�С�Ŀ�������������ҪL�͜y(c��)ᘵĈ�(ch��ng)�ϣ����|ʽ�y(c��)�^�ȹ�W(xu��)�y(c��)�^�����������

�](m��i)����õĜy(c��)�^������](m��i)���f(w��n)�ܵĜy(c��)�^���������ô�x����K߀��ȡ�Q�ڜy(c��)�������ڷ���Ĝy(c��)�^�N�(l��i)��ǰ������(y��ng)ԓ��ֻ�����A(y��)��錧(d��o)�����Ҳ��һ��Ҫ��ȫ���͵Ĝy(c��)�^���ҵ��������m�Įa(ch��n)Ʒ�������ܼȿ��ֺõ������|(zh��)�������������

����(l��i)Դ�C(j��)е��^(q��)��

% r+ x) O9 f* c) P/ x; p

����: ǰ���X(qi��n) �r(sh��)�g: 2018-12-29 11:02

�@��(g��)��ˮƽ�����

����: δ��(l��i)��һվ �r(sh��)�g: 2018-12-29 14:24

�I(m��i)����Ҳ�](m��i)�˸���^_^

����: �h(yu��n)�� �r(sh��)�g: 2018-12-31 15:04

�n�α��^������һ����ϰ岻��(hu��)��û��X(qi��n)�I(m��i)�����

| �gӭ���R �C(j��)е��^(q��) (http://e-learninguniversity.com/) |

Powered by Discuz! X3.4 |