機械社區(qū)

標題: 軟質(zhì)金屬零件加工居然有這么多難題 [打印本頁]

作者: 一往冇前 時間: 2023-6-6 09:59

標題: 軟質(zhì)金屬零件加工居然有這么多難題

在生產(chǎn)任務(wù)中���,對于材質(zhì)偏軟零件的車削加工是較為頭痛的,因為主要問題是裝夾困難��,需將裝夾夾緊力控制在一個合理范圍����,既不能過大也不能太小����。

7 k- U; s+ Y+ i. u) H/ }

拿鋁制零件加工來說,零件材質(zhì)具有高的可塑性�����,加工時的切屑為帶狀���,不易斷屑�,容易引起熱變形�;一般不耐高溫,切削過程易產(chǎn)生積屑瘤�,表現(xiàn)在切削過程為高溫粘刀現(xiàn)象,這又進一步增大了切削力�,所以在壓緊力不足時零件會“打滑”。

, Z1 p& Y. e/ C. d% z, B; n, x

這里給大家分享幾個案例���。

. h1 b# A u2 W

某金屬密封襯墊零件的加工案例

$ l- z' X {! b

. Q M1 S5 N/ @4 _3 O9 `2 J

1.工藝分析

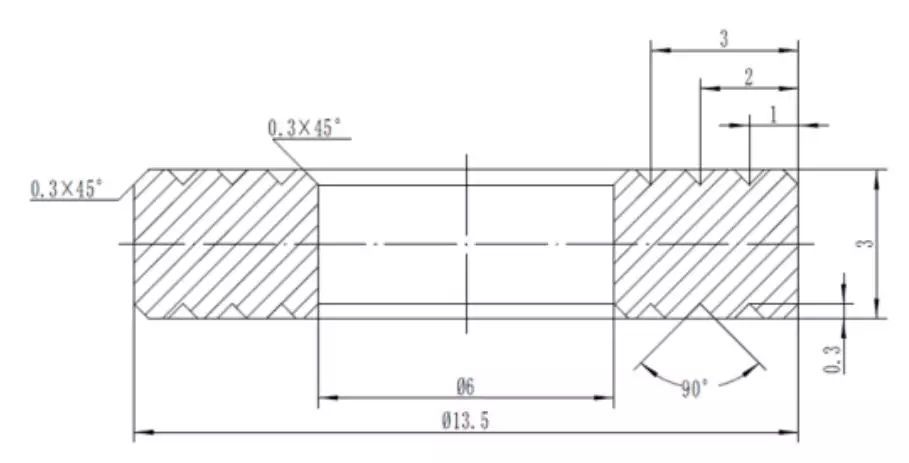

某金屬密封襯墊零件如圖1所示�,零件材質(zhì)為純鋁1060,加工數(shù)量500件�����。零件為薄板環(huán)狀結(jié)構(gòu)�,外徑Φ13.5mm、內(nèi)徑Φ6mm����、厚度3mm,零件兩個端面需加工三條90°環(huán)形槽��,用于補償軟金屬在壓縮狀態(tài)下的變形空間��,零件表面粗糙度為Ra1.6μm����。

% J. W: P* k* H, ^! H- k

圖1 金屬密封襯墊結(jié)構(gòu)示意圖

. i4 K! l4 F3 b4 W/ Q

零件結(jié)構(gòu)形狀簡單,加工工藝也非常簡捷���,零件毛坯采用直徑Φ20mm的軟鋁棒料��,在數(shù)控機床上���,一次裝夾先加工好工件的內(nèi)孔����、外圓以及一個端面����,再切斷工件加工另一面。在另一端面加工中��,零件毛坯厚度已減至3.2mm�����,零件再加工的裝夾較為困難�����,考慮零件材質(zhì)較軟���,零件二次裝夾加工分別采用了三爪自定心軟爪卡盤裝夾和兩瓣塊夾具夾緊。

- j/ \) D( s0 t- V* J x/ d) q

這兩種裝夾形式均不穩(wěn)定�,在夾緊狀態(tài)下,零件圓周上還存在受力的非均勻性����,部分加工件夾持力太小�,車削過程會出現(xiàn)工件“打滑”�,而部分加工件夾持力偏大,零件外圓表面就會被“夾傷”���。

9 ?3 }2 A* Y/ v) J9 W" a5 t% U

2.內(nèi)襯芯軸夾具的設(shè)計分析

作為批量生產(chǎn)的裝夾夾具���,首先應(yīng)定位準確,保證工件裝夾后的重復(fù)定位精度��,使工件的中心與車床主軸回轉(zhuǎn)中心重合��,同時工件的軸向定位面與夾具定位件基面保持良好的接觸�����。零件在端面車削加工中��,切削力隨端面的結(jié)構(gòu)形狀變化而變化����,為避免車削過程裝夾不當引起的不確定性,需要將夾緊力控制在一個較穩(wěn)定的范圍,而依靠手工控制的夾緊力存在較大的隨意性�。

, S4 m2 z7 J7 G9 l: ] {

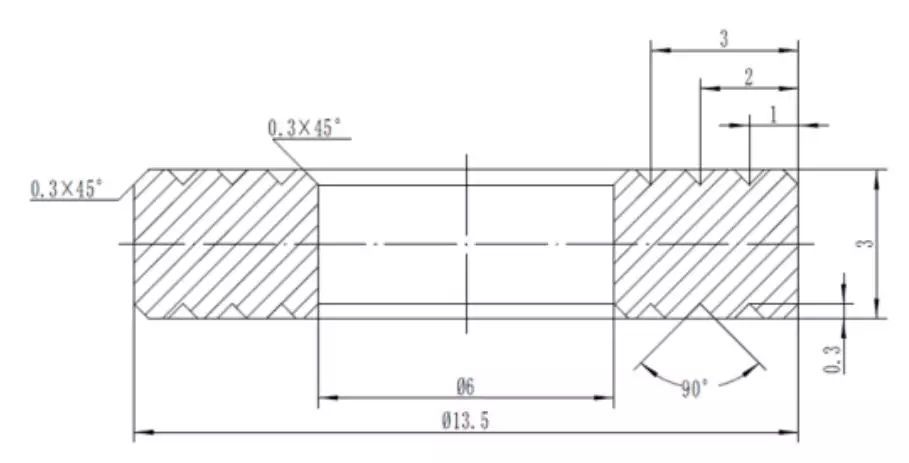

新設(shè)計的內(nèi)襯芯軸夾具如圖2所示。

4 T' U5 e. l0 I e& b

圖2 內(nèi)襯芯軸夾具裝夾示意圖

1 h3 n+ W4 x9 O1 n! R

夾具體的安裝孔還需進行二次再加工��,以保證定位基準準確����,在機床上擰緊螺帽,按工件外徑配加工出安裝孔�����,控制過盈間隙約0.02mm����,后期工件的裝卸僅需松開或擰緊螺帽���。當夾緊力不足時僅需取出芯軸��,修小芯軸的外徑�,增大夾具體壓緊狀態(tài)下的變形量�。手工裝夾的過大夾緊力,幾乎都傳遞至芯軸����,不會對工件產(chǎn)生影響����。同時芯軸后端設(shè)有彈簧頂桿����,起輔助推出工件的作用。

% W' }4 f: R5 i7 z3 u

9 f$ c& N1 P; y3 P$ |

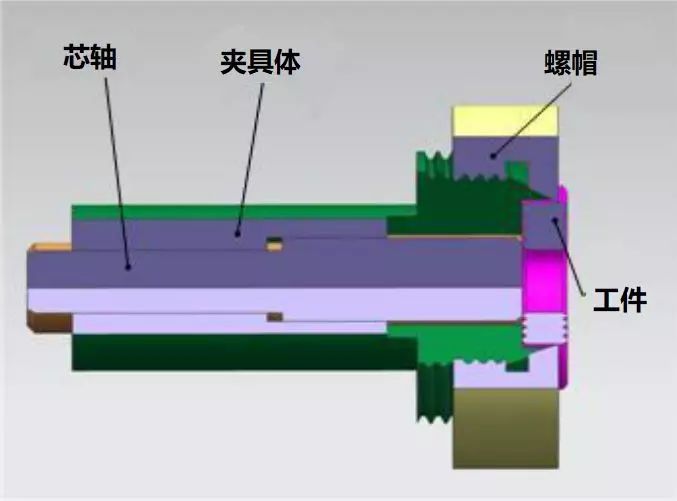

圖3 內(nèi)襯芯軸夾具及加工效果圖片

$ i3 t2 L! t9 T2 w. Q

星形輪盤狀零件的加工案例

3 k6 _; k* ^( ?+ { |6 Q" H

3 b5 K1 K9 @6 x

1. 工藝分析

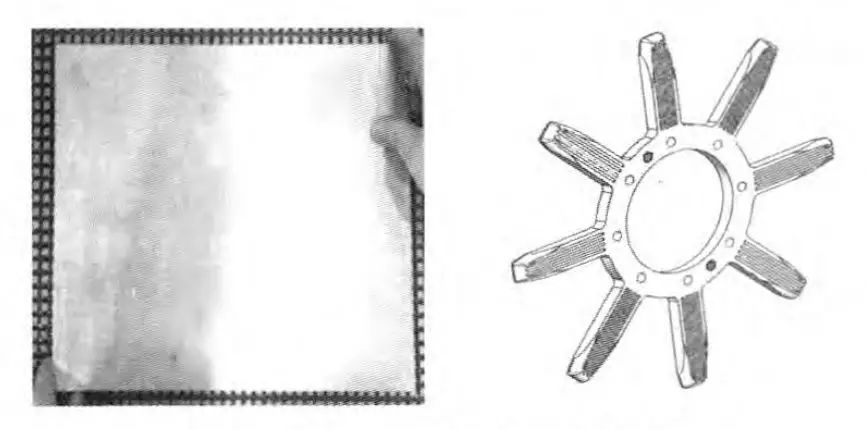

本案例中的的星形輪盤就是一個鋁制異形薄壁輪盤狀零件��,是一類超高速包裝機的重要部件之一�。星形輪盤材質(zhì)為5083鋁合金,零件厚度小僅為6mm����,成品零件為成對的八爪輪輻狀外形。圖4顯示的是零件毛坯以及成型零件外形��。

+ e% O% a% O' L' j

圖4 零件毛坯及及成型外形

1 m* o* ?, Y9 J0 Q: O

加工完成后的平面度要求較高��,機加工完成后平面度要求不大于0.03mm���,鍍層后平面度不大于0.05mm��,這些條件導致零件的加工較為困難��,報廢率居高不下����。

" a; D2 j2 h7 |- J9 ]

導致零件報廢的直接原因就是零件變形使平面度達不到設(shè)計要求。

) V6 U2 B1 a2 w3 _; J5 [

而原有工序為:磨削→水切割→銑削成型����,磨削過程中采用真空吸盤吸附。

+ A( h$ U6 F6 @

高速磨削產(chǎn)生的熱量容易造成平面的局部變形����。且真空吸盤磨削過程中,無法對零件局部調(diào)整��,很容易造成凹型結(jié)構(gòu)����。磨削后,應(yīng)力沒有釋放的鋁板�,直接水切割外形���,這個過程�,材料去除量高于60%�,零件由方形變成輪輻狀���,很難控制外形的變化。

" W2 H" `6 l% V* P

那么如何消除應(yīng)力的影響�,同時如何保證零件的磨削質(zhì)量就成了關(guān)鍵,得從改進工藝和設(shè)計控制工件變形的夾具兩方面入手����。

. Q7 K" ?% E4 K& C4 W0 l, W; u9 Q- X

2.工藝改進

星型輪盤的加工,如果單純采用薄壁零件的工藝路線(先成型后磨削)�����,很難保證其變形量在工藝要求范圍之內(nèi)���。

: m; L1 }3 K% n! B; ]8 Z0 w

在詳細分析零件外形和加工特性后��,改進成一套新穎的工藝方案�����,先半精磨一面獲得精基準���,然后水切割外形釋放結(jié)構(gòu)造成的內(nèi)應(yīng)力,接下來熱處理去應(yīng)力�,穩(wěn)定材料組織結(jié)構(gòu)����,最后配合工裝��,精磨兩面保證平面度符合工藝要求�。

- C5 g, [; P D9 H2 z

圖5 已完成水切割及去應(yīng)力的零件

9 h' a2 t# R' Z% b/ ?0 o

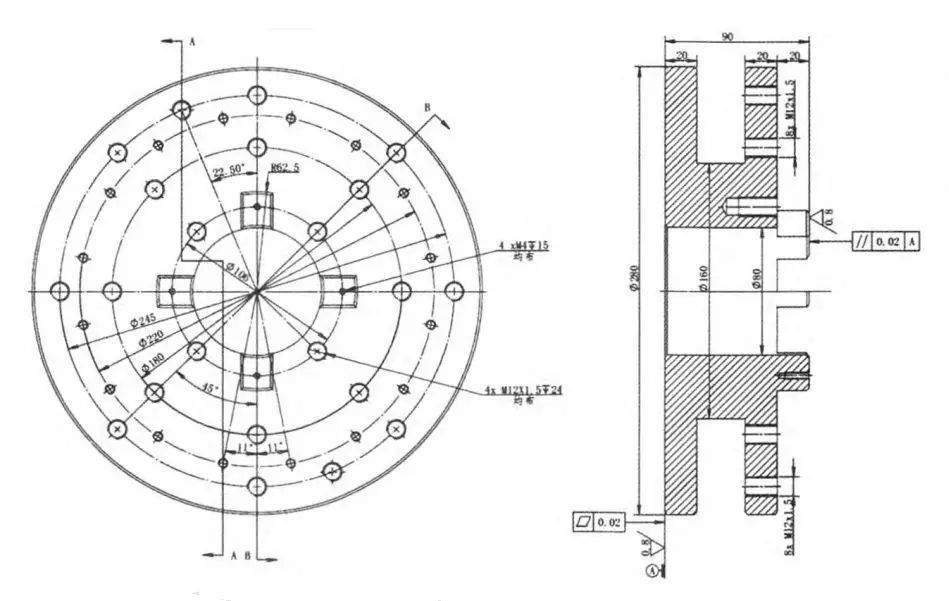

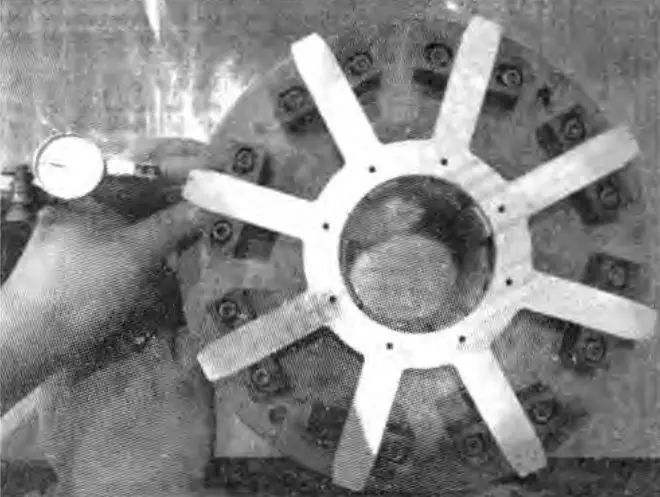

3.專用工裝夾具設(shè)計

在保證夾緊力足夠的同時,也要防止夾緊力對零件平面度的影響����。工裝在磨削過程夾緊力適當,同時保證有效的支撐��。

圖6為設(shè)計專用工裝簡圖����。

. ?% } M( N* Q. V

圖6 專用工裝夾具簡圖

8 L3 J8 E, c% x5 C6 a" h/ R

(1)工裝上有4個凸臺,并在上加工了M4螺孔用于定位零件的主要位置��,并利用螺孔提供一定的夾緊力��;

(2)在大平面上根據(jù)星形輪盤的輪輻位置加工了20個M12x1.5螺孔��,用以放置浮動支撐�����;

(3)上下雙層的設(shè)計能夠在使用工裝時方便地對浮動支撐進行調(diào)節(jié)�����,可以減少螺孔對工裝底面的影響����,方便拆裝;

(4)在每個輪輻的側(cè)面加裝了夾緊塊��,提供一定夾緊力����,以保證零件在加工時較為穩(wěn)固地固定在工裝上。

K$ q: o+ }4 R

圖7 工裝的實際應(yīng)用圖

( z8 F0 U( r. j- o/ }+ o) Q

高精度U形薄壁鋁支座零件的加工案例

; A/ R% c7 W9 \! e

- t; F: X; e- d( b M2 l! Y& Q% G7 e7 y, B1 \8 U, k3 M6 N

1. 工藝分析

U形薄壁鋁支座零件如圖8所示��。

7 o& H0 {2 `7 v' o- ]: W7 _) C

圖8 U形薄壁零件圖

0 \3 i9 C6 X: |; C/ l4 o# c

該零件為設(shè)備系統(tǒng)支座,需求量為單件小批量,材質(zhì)為硬鋁合金,加工精度高��,壁厚最薄處為2mm,為典形U形薄壁類零件����。對小批量加工而言,該U形件的內(nèi)腔加工一般選用五軸加工中心,使用五軸加工中心的最大優(yōu)點是因為五軸加工中心主軸可擺動,其夾具需求及制造過程相對簡單���。

A4 _ p, @" z( V

但該U形件內(nèi)腔材料切削余量大�、加工余量不均勻,導致切削過程時間較長,在內(nèi)腔精度不高的情況下使用高價值的五軸加工中心來完成工作,會使加工設(shè)備負荷增大,導致成本增加、效率低下����。

4 Q; N% s! }$ u3 I

所以在同等效率的基礎(chǔ)上,通過設(shè)計合適的夾具,采用三軸立式加工中心來加工內(nèi)腔。

# P( `% {4 E0 L

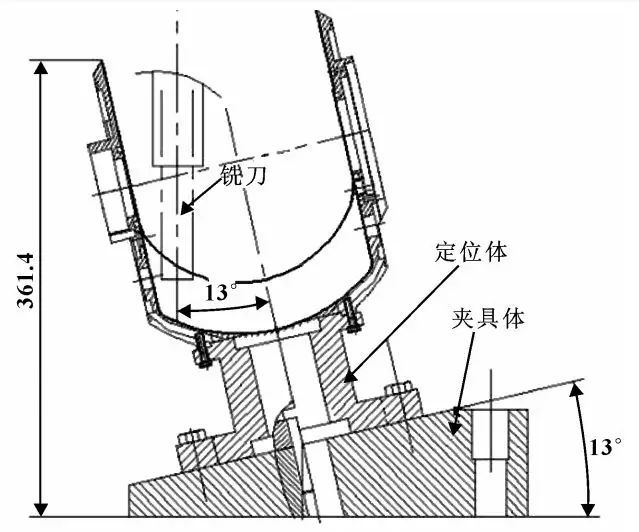

2. 夾具設(shè)計

實現(xiàn)技術(shù)上五軸轉(zhuǎn)三軸的加工是中小型企業(yè)面臨的問題,提高高精度異形件的精度�、降低加工成本也是企業(yè)技術(shù)難關(guān)。如果采用三軸來代替部分五軸加工的話�,又會有新的問題:

* E" {/ a% M ]. j( P

當用三軸銑削靠近底部時,刀具懸伸過長,就必須使用非標刀具;受半精加工影響,精加工余量分布不均勻,刀具的剛性更差,加工過程中振動加劇,鋁件表面質(zhì)量和加工精度無法保證����。

9 A% b$ ?! S, g) u! k

因此,在零件剛性一定的情況下,必須提高刀具的剛性,減少非標刀具使用,需要從專用夾具設(shè)計入手����。

1 G& C% l# |* y* E& @

U形件兩側(cè)面與底部弧面交接處是加工的盲區(qū),在不使用非標刀具的前提下,設(shè)計如圖9所示的專用夾具。

! b8 Y U3 O @7 J2 B6 b& g

圖9 專用夾具設(shè)計

! T+ }/ K' J# V7 N; |" |* ^- d! q

圖中U形件依靠其定位基準面在定位體上定位,校正夾具側(cè)面平行于機床X軸,找正夾具體上的工藝孔(工藝孔與定位體在夾具上有嚴格的位置關(guān)系),確定夾具和零件在機床上的位置,從而用標準立銑刀或球頭立銑刀進行銑削��。定位體與夾具體之間是以活動插銷定位,加工完一側(cè)后,松開夾具定位體,拔出定位插銷,U形件隨定位體旋轉(zhuǎn)180°后重新插上定位銷并鎖緊,即可用同一程序銑另一側(cè)��。

作者: 就想學習學習 時間: 2023-6-19 17:05

圖八能重新發(fā)一下嗎���?跟圖七重了

| 歡迎光臨 機械社區(qū) (http://e-learninguniversity.com/) |

Powered by Discuz! X3.4 |